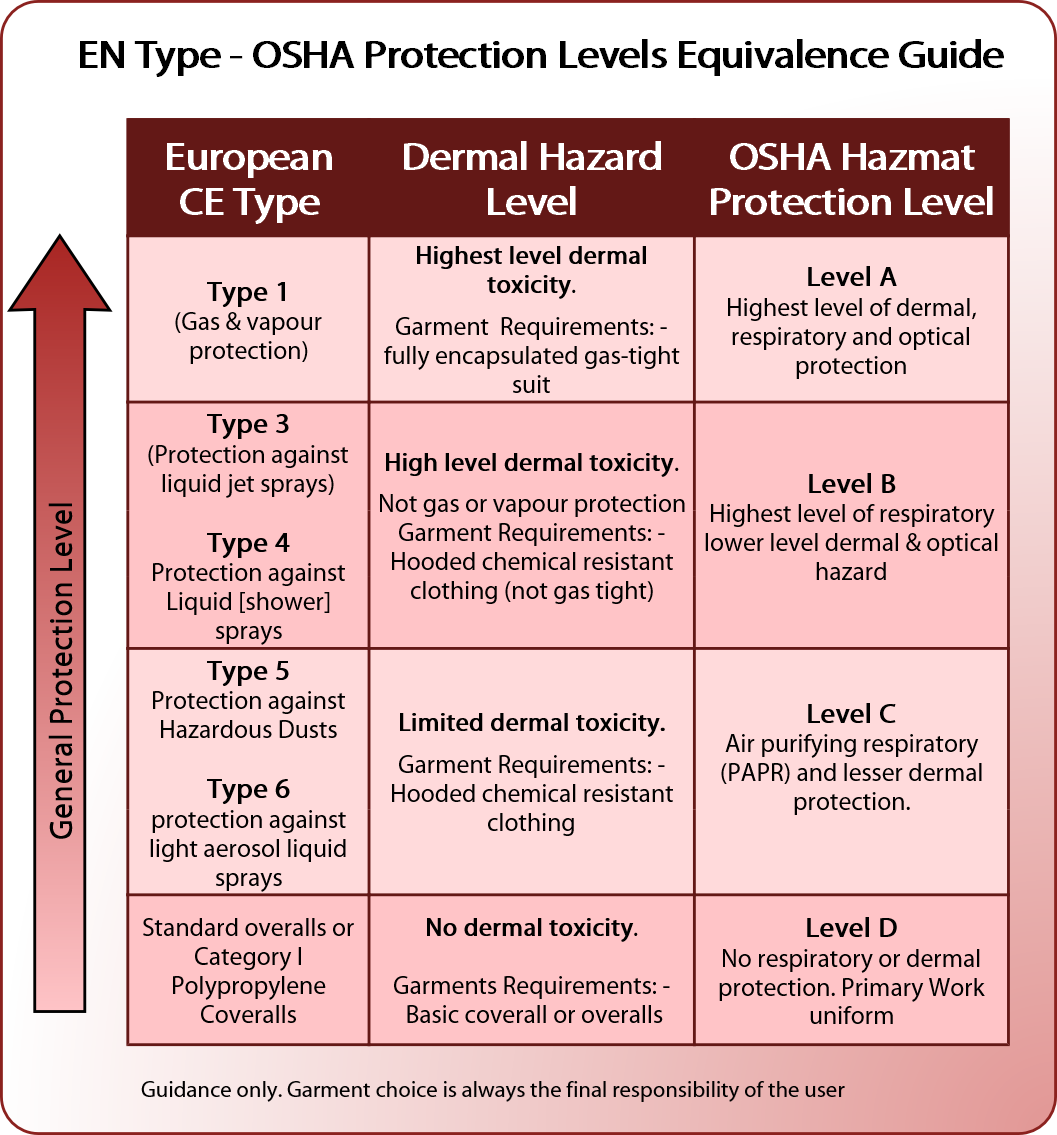

Les normes EN définissent 5 "types" de vêtements de protection chimique basés sur l'application. Mais que signifient-ils et en quoi diffèrent-ils des niveaux de protection OSHA nord-américains ?

Pour une entreprise mondiale qui cherche à normaliser les EPI dans chaque base régionale, la nécessité de respecter de multiples normes et conventions locales est un défi. Lors de la gestion des produits chimiques dangereux sur le lieu de travail, il peut être utile de comprendre les différences entre les régions. Ce blog a pour but d'expliquer les types de vêtements de protection chimique définis par les normes EN et les directives de l'OSHA sur le niveau de protection utilisées en Amérique du Nord, et de montrer où ils sont différents ou similaires.

Normes EN pour les types de vêtements de protection

Le système lancé dans la Communauté économique européenne en 1995 visait à améliorer les niveaux de protection contre les risques professionnels en introduisant une obligation légale selon laquelle tous les EPI devaient répondre à des exigences minimales de performance. Cet objectif a été atteint par la publication de normes de performance des EPI, dont la conformité obligatoire a été vérifiée et approuvée de manière indépendante par des "organismes notifiés" désignés, et indiquée sur les étiquettes des EPI par le désormais célèbre marquage CE.

|

|

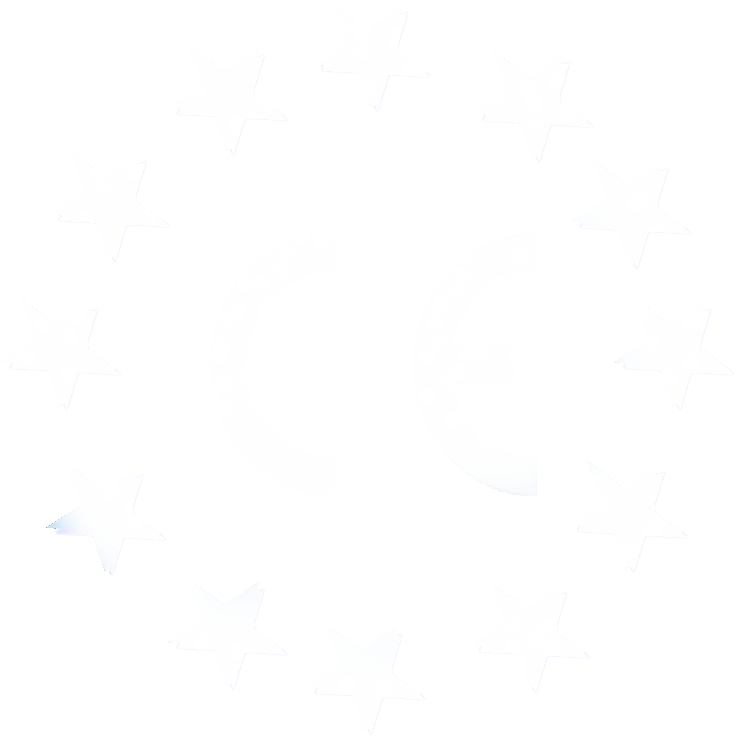

Pour les vêtements de protection chimique, plusieurs normes CE définissent les exigences de performance en fonction du danger ; de son état : liquide, poussière ou gaz, et dans le cas des liquides : aérosol léger, liquide ou jet pulvérisé. Elles définissent 5 "types" de vêtements en fonction du niveau et du type de protection fournis.

|

Un organisme notifié est une organisation désignée par un gouvernement membre de l'UE pour auditer des types spécifiques d'EPI conformément aux normes applicables et pour délivrer un certificat CE sur la base de cet audit. Pour les responsables de la sécurité, il est utile de savoir que la certification et tous les tests requis sont effectués indépendamment du fabricant. |

En Amérique du Nord, il n'existe pas de normes obligatoires ou facultatives pour les vêtements de protection chimique. Cependant, l'OSHA (Occupational Safety & Health Administration), l'agence gouvernementale chargée de "garantir des conditions sûres et saines pour les travailleurs", a publié quatre "niveaux de protection" pour guider le choix d'un EPI destiné à protéger contre les matières dangereuses sur le lieu de travail.

L'EPI ou le danger ? Une différence importante

L'une des principales différences entre les approches européennes et américaines est que, tandis que les normes européennes relatives aux combinaisons chimiques sont axées sur le produit - en l'occurrence des vêtements qui protègent la peau du porteur, les risques respiratoires et d'ingestion étant traités par d'autres normes -, les niveaux de protection américains concernent la protection de l'ensemble du corps, y compris, et en priorité, la protection contre les risques respiratoires. Ainsi, les niveaux OSHA abordent tous les EPI requis, en considérant la protection respiratoire comme primordiale, tandis que les normes EN ont des normes différentes pour différents EPI.

|

(Cette distinction entre produit et danger se retrouve également dans d'autres types de protection. Par exemple, la norme EN pour les vêtements des pompiers, EN 469, définit les exigences uniquement pour les vêtements, les autres EPI des pompiers faisant l'objet de normes distinctes. En Amérique du Nord cependant, la norme équivalente NFPA 1971 prend en compte les exigences non seulement pour les vêtements mais aussi pour les casques, les gants, les bottes, etc. Son titre fait référence aux "...ensembles de protection..." pour les pompiers plutôt qu'aux "vêtements de pompiers". |

Cela signifie qu'il est difficile de comparer directement les normes EN et les niveaux de protection OSHA ; il n'existe pas d'équivalents directs. Cependant, vous trouverez ci-dessous une analyse des deux normes et un résumé de leur comparaison.

Normes EN relatives aux vêtements de protection résistants aux produits chimiques

Dans les normes EN, tous les EPI sont classés comme suit : -

| Catégorie I | Produits conçus pour protéger contre les risques minimes |

| Catégorie II | Produits intermédiaires qui ne sont ni de la catégorie I ni de la catégorie III |

| Catégorie III | Produits conçus pour protéger contre les dangers susceptibles de causer des blessures graves ou de menacer la vie. |

Les principales normes relatives aux vêtements de protection chimique sont les suivantes : -

| Type 6 | EN 13034 : Vêtements de protection contre les aérosols légers de liquides. |

| Type 5 | EN 13982: Vêtements de protection contre les poussières dangereuses |

| Type 4 | EN 14605: Vêtements de protection contre les jets de liquide (type douche) |

| Type 3 | EN 14605: Vêtements de protection contre les jets de liquide |

| Type 1 | EN 943: Vêtements étanches aux gaz pour la protection contre les gaz et les vapeurs. (Elle est subdivisée en parties 1 et 2, la partie 2 concernant les vêtements pour les équipes d'urgence et comportant des exigences supplémentaires). |

|

À l'origine, il y avait 6 TYPES, le Type 2 étant inclus dans la norme EN 943 et étant un vêtement " non étanche aux gaz " alimenté en air. Cependant, ce type était rarement utilisé et souvent mal compris, il a donc été supprimé dans la version 2015 de la norme EN 943. |

Les vêtements certifiés selon l'une ou plusieurs de ces normes doivent afficher le pictogramme spécifique ci-dessous pour indiquer la "protection chimique" sur l'étiquette.

Comment les vêtements résistants aux produits chimiques sont-ils testés ?

Le processus de certification des vêtements en fonction de ces normes comprend trois types d'essais : - l'essai de l'appareil de mesure de la température et de l'humidité

| 1. Tests évaluant les propriétés physiques du vêtement et de la construction. |

Résistance à l'abrasion Les méthodes d'essai pour chacun d'entre eux sont données dans des normes d'essai distinctes référencées, les résultats de chacun étant classés de 1 à 6 (6 étant le plus élevé). Les classifications sont définies dans les tableaux de la norme de référence EN 14325. |

| 2. Essais de résistance du tissu à la pénétration ou à la perméation de liquides ou de gaz. |

Essai de résistance à la pénétration / répulsion pour les tissus de vêtements de type 6 (EN ISO 6530) Évalue la capacité d'un tissu suspendu à 45o à résister à la pénétration de quatre liquides spécifiques, en identifiant un pourcentage pour la pénétration et la répulsion et en classant chacun d'entre eux de 1 à 3 (3 étant le plus élevé) avec des exigences de performance minimales. Résistance à la perméation des produits chimiques pour les tissus d'habillement de types 1, 3 et 4 (EN ISO 6529) Évalue la résistance à la perméation des produits chimiques. La norme pour les types 3 et 4 ne définit pas de produits chimiques spécifiques, mais ceux qui sont testés sont dictés par l'application. La norme exige également au moins un test avec un résultat minimum de classe 1 sur une "couture exposée en cours d'utilisation". La norme de type 1 pour les gaz et les vapeurs spécifie toutefois 16 produits chimiques qui doivent être testés sur le tissu, les coutures et les composants tels que la visière et les gants, avec des exigences minimales de performance. |

| 3. Tests de "type" sur l'ensemble du vêtement fini. |

Le test qui définit la différence entre les types de vêtements est principalement le "test de type" sur l'ensemble du vêtement. Le principe est le même pour chacun d'entre eux : -

|

| Il est important de reconnaître que les résultats des tests de perméation, donnés sous forme de "temps de passage" et classés de 1 à 6 (6 étant le plus élevé), n'indiquent pas le moment où le produit chimique "traverse" le tissu pour la première fois. Le résultat est destiné à être utilisé pour comparer des tissus, et non pour indiquer qu'un vêtement peut être porté sans danger. Vous pouvez en savoir plus à ce sujet ici. | |

Les critères de test et d'évaluation pour chaque type de vêtement de protection chimique sont indiqués ci-dessous : -

Type 5 : Essai de type pour les vêtements de protection contre les poussières

- Le sujet est debout sur un tapis roulant et effectue trois "mouvements" pendant le test : marcher, s'accroupir et rester immobile.

- Trois capteurs situés à l'intérieur de la combinaison mesurent les particules qui pénètrent, tandis qu'un quatrième situé à l'extérieur, dans la cabine, produit un "compte de défi".

- En utilisant ces informations, des calculs de "fuite vers l'intérieur" sont effectués pour chaque capteur et pendant chaque mouvement.

- La réussite ou l'échec est défini selon des critères spécifiques pour la fuite vers l'intérieur.

Il convient de noter qu'un succès ne signifie PAS qu'il n'y a pas eu de pénétration. Une certaine pénétration de la poussière est prise en compte.

Protection contre les produits chimiques liquides dangereux

Pour la protection contre les liquides de types 3, 4 et 6, le sujet d'essai porte une combinaison blanche absorbante sous le vêtement d'essai. Comme celle-ci se tache facilement, elle sert d'indicateur de pénétration. Le liquide utilisé est de l'eau et est le même dans chaque test : - le liquide est de l'eau.

- Sa tension superficielle est abaissée à l'aide d'un agent tensioactif. Cela augmente sa tendance à passer à travers les petits trous dans la construction du vêtement, ce qui rend le test plus difficile.

- Il est rouge de façon à ce que toute tache du sous-vêtement absorbant soit apparente.

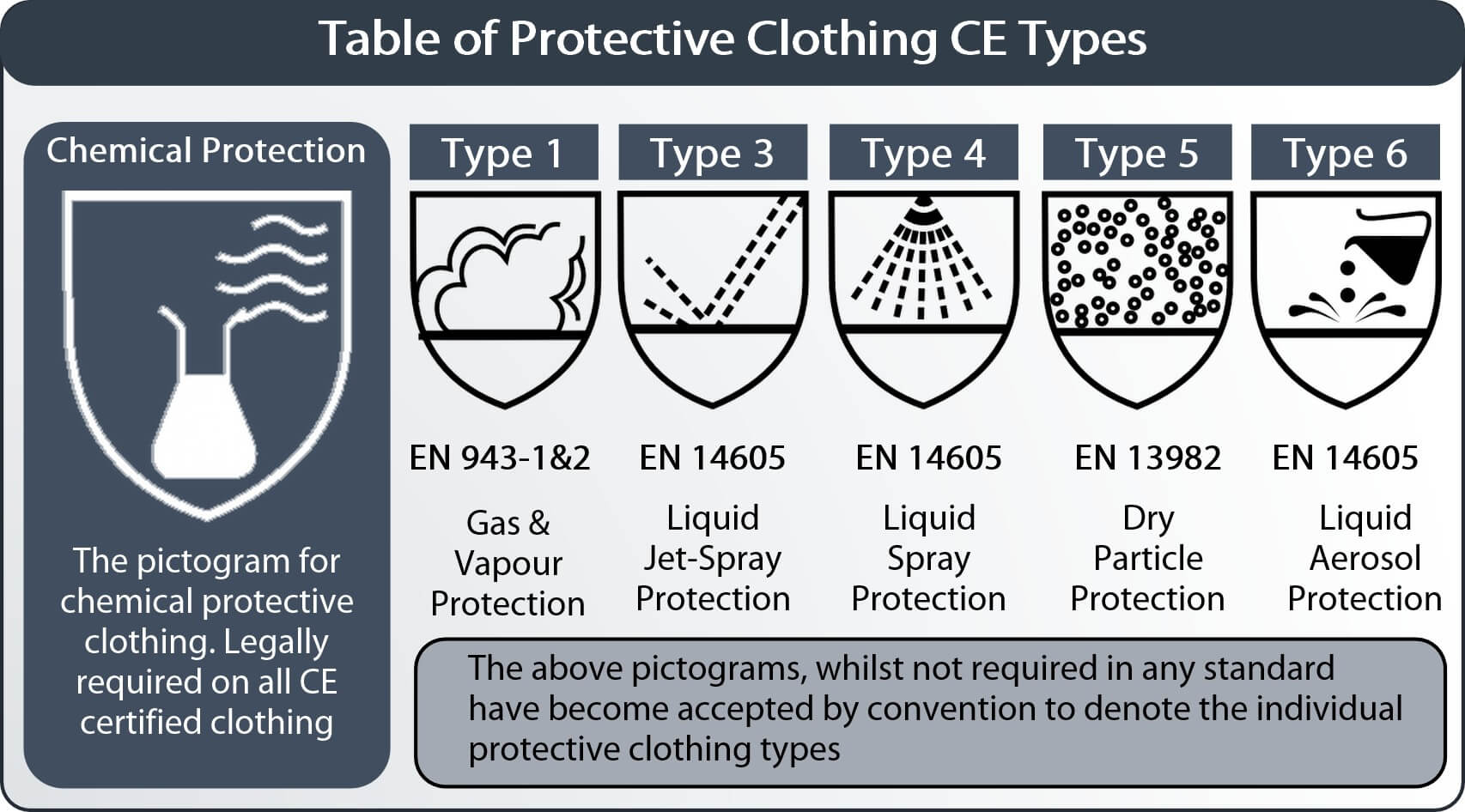

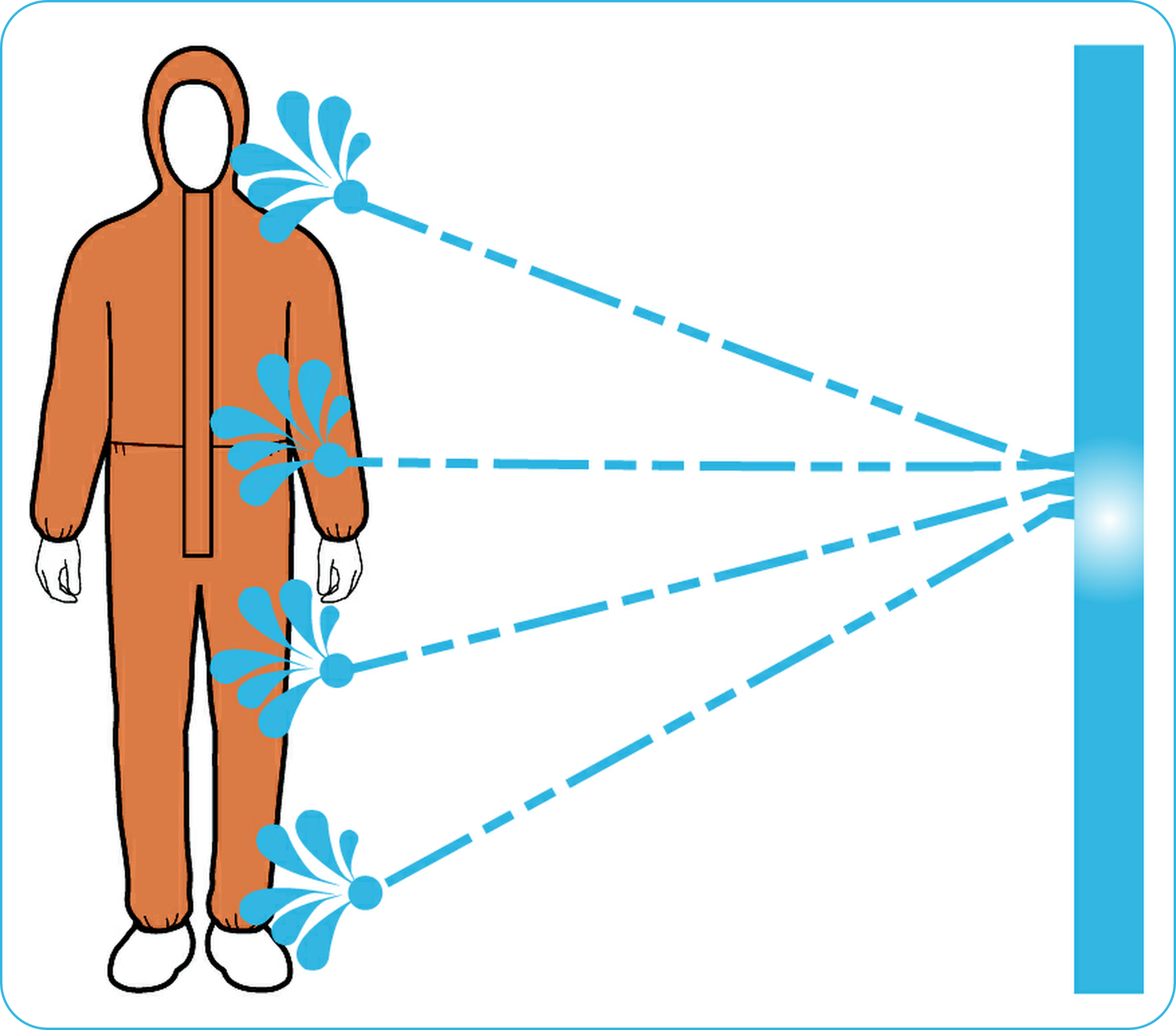

Type 6 : Essai de type pour les vêtements de protection contre les aérosols liquides

- Le sujet du test se tient debout sur une table tournante qui tourne une fois par minute.

- Lorsque le plateau tourne, le sujet fait un mouvement de marche exagéré. Cela garantit l'exposition du liquide à toutes les parties du vêtement.

- Quatre buses placées à une distance de 1,5 m du centre de la table tournante pulvérisent le vêtement avec un aérosol du liquide d'essai pendant une minute pendant que la table tournante tourne.

- On laisse ensuite le vêtement s'égoutter pendant deux minutes et on le retire avec précaution.

- La surface totale de toute coloration du vêtement indicateur des trois tests est mesurée et un succès ou un échec est calculé.

| Comment la réussite ou l'échec est-il évalué dans les essais de type de protection contre les liquides ? |

|

Dans les essais de pulvérisation de liquide de type 6, 4 et 3, l'évaluation de la réussite ou de l'échec est la même. Trois échantillons de vêtements sont testés. En utilisant le liquide du test, 5 microlitres sont versés à une hauteur de 5 cm sur une section propre de l'un des échantillons de sous-vêtements et laissés pendant une minute. La surface de la tache ainsi créée est mesurée et sert de "tache d'étalonnage". Après avoir testé trois vêtements, on mesure la surface totale de toutes les taches sur les trois vêtements indicateurs. Pour une réussite, la surface totale de la tache doit être inférieure à trois fois la surface de la tache d'étalonnage.. Bien que complexe, cette méthode garantit que le résultat est directement lié aux conditions de l'essai le jour même, en tenant compte des variations de la pression atmosphérique ou de la tension superficielle des liquides, plutôt qu'à certains paramètres de référence qui ne peuvent pas toujours être reproduits avec précision. Il convient également de noter qu'un succès ne signifie pas qu'il n'y a pas eu de pénétration, car une certaine quantité est autorisée. Cela peut être important pour les applications impliquant des produits chimiques hautement toxiques. |

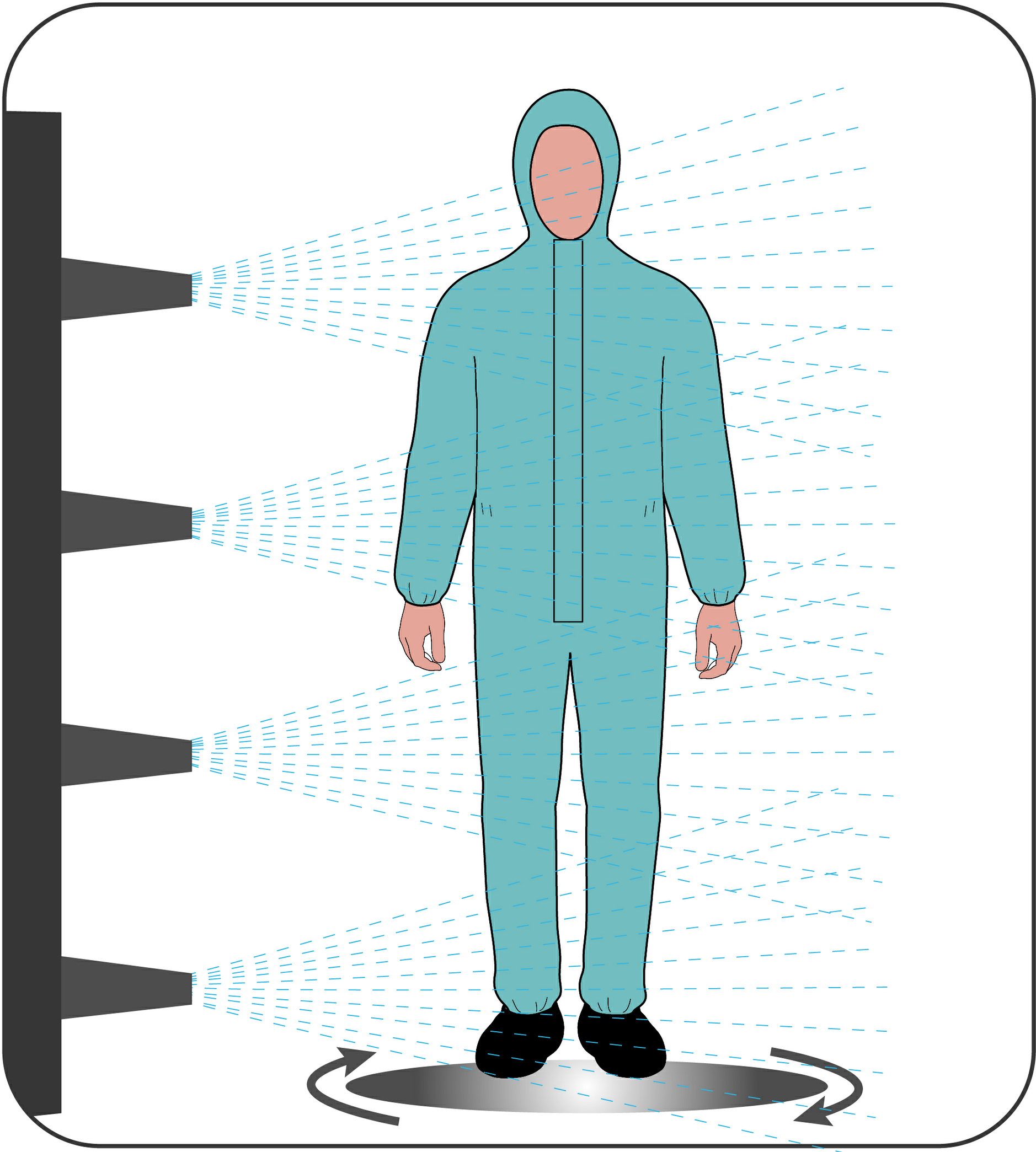

Type 4 : Essai de type pour les vêtements destinés aux pulvérisations de liquide (type douche)

- Le sujet du test se tient debout sur une table tournante qui tourne une fois par minute.

- Lorsque le plateau tourne, le sujet fait un mouvement de marche exagéré. Cela garantit l'exposition du liquide à toutes les parties du vêtement.

- Quatre buses placées à une distance de 1,5 m du centre de la table tournante pulvérisent le vêtement avec un jet de liquide (du type et de la pression d'une pomme de douche standard) du liquide d'essai.

- On laisse ensuite le vêtement s'égoutter pendant deux minutes et on le retire avec précaution.

- La surface totale de toute coloration du vêtement indicateur des trois tests est mesurée et la réussite ou l'échec est calculé.

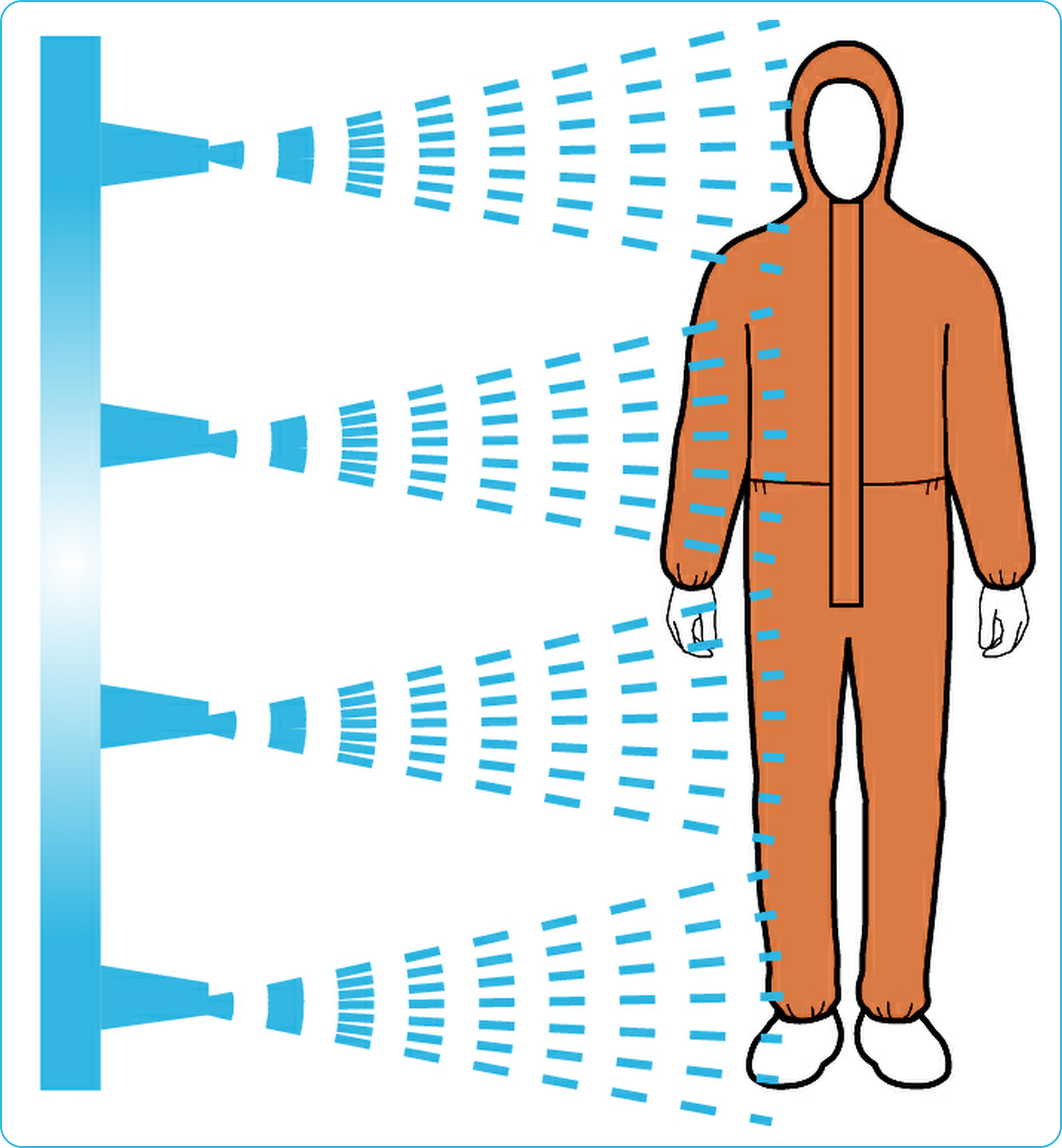

Type 3 : Essai de type pour les vêtements destinés aux jets de liquide.

- Le sujet du test reste immobile selon les indications du superviseur du test.

- Une buse à jet unique émettant un jet de liquide sous pression est pulvérisée horizontalement sur les "points faibles potentiels" de la combinaison selon les instructions de l'opérateur. La distance entre la buse et le contact avec la combinaison est maintenue à 1 mètre.

- Les "points faibles" sont définis comme des zones qui peuvent être plus susceptibles d'être pénétrées, telles que les coutures, les points de jonction des coutures (comme l'arrière du cou, l'entrejambe et sous les bras), et les couvercles de fermeture éclair. Le jet de pulvérisation sera dirigé en biais vers le rabat de la fermeture éclair afin de forcer l'ouverture du rabat.

- L'opérateur demande au sujet de se tenir immobile dans des positions permettant d'accéder aux points de pulvérisation.

- Chaque pulvérisation individuelle dure 5 secondes. Aucun nombre spécifique de pulvérisations n'est défini ; la sélection est déterminée par l'opérateur du test.

- On laisse ensuite le vêtement s'égoutter pendant deux minutes et on le retire avec précaution.

- La surface totale de toute coloration du vêtement indicateur des trois tests est mesurée et un succès ou un échec est calculé.

Type 1 : Essai pour les vêtements étanches aux gaz et aux vapeurs

Pour les combinaisons de protection contre les gaz et les vapeurs, le test clé est d'un format différent. La combinaison est gonflée à une pression spécifique, puis laissée pendant 5 minutes pour permettre une égalisation. La pression est ensuite contrôlée pendant 3 minutes, et la pression à l'intérieur de la combinaison ne doit pas chuter de plus d'une valeur spécifiée.

Ainsi, l'essai de pression interne de type 1 mesure la fuite de la combinaison sous pression pour indiquer qu'elle est étanche à l'air et qu'elle ne permettra donc pas la pénétration d'air, de vapeurs ou de gaz à l'intérieur.

Les exigences relatives aux vêtements partiels de type 1 pour les équipes d'urgence comprennent également un test de fuite vers l'intérieur similaire au test de poussière de type 5. Les vêtements de type 1 doivent également faire l'objet d'un test de performance pratique, le test de pression étant effectué avant et après.

Quelle est l'utilité des tests de type ?

Les "essais de type" de la norme EN fournissent une indication de l'efficacité de la protection offerte dans les simulations de risques réels de pulvérisation de liquide et de poussière. La compréhension de ces essais est utile pour identifier les types d'applications auxquelles les différentes combinaisons peuvent convenir et pour reconnaître les différentes propriétés des combinaisons. En fait, les tests ont des implications spécifiques pour la construction et la conception des vêtements : -

- Les tests de mouvement signifient qu'un vêtement mal conçu ou de petite taille est susceptible de se déchirer avant même que les tests de pulvérisation ne soient effectués.

- La pression du jet dans le test de type 3 signifie que seul un vêtement doté d'un film barrière et de coutures étanches peut passer.

- Alors qu'un tissu perméable (tel qu'un film microporeux) peut, sous réserve de sa qualité, passer le test de type 4, il échouera si le vêtement n'est pas construit avec des coutures scellées (non cousues).

- La pression et la direction de l'essai de type 3 et le volume de liquide de l'essai de type 4 signifient qu'un vêtement doit avoir une fermeture frontale très efficace et sûre. Une simple fermeture à glissière avec un seul rabat a peu de chances de passer. (Les vêtements de style Super-B deLakelandsont dotés d'une double fermeture à glissière et d'un rabat-tempête).

Ainsi, les essais de type, en plus d'indiquer les performances générales, produisent par défaut des exigences particulières pour la conception et la construction des vêtements (telles que des coutures scellées pour les vêtements de type 3 et 4), même si ces exigences ne sont pas explicitement mentionnées dans les normes.

| Les essais de type indiquent-ils la pression de liquide à laquelle un vêtement peut résister ? |

Contrairement à ce que beaucoup croient, les normes liquides ne pas spécifier une pression de liquide sur le vêtement. Contrairement à ce que beaucoup croient, les normes liquides ne pas spécifier une pression de liquide sur le vêtement.

La pression du liquide dans la buse de pulvérisation est définie, mais elle sert uniquement à obtenir le type de pulvérisation correct et n'est pas une indication de la pression à laquelle le liquide frappe le vêtement. En fait, la pression de la buse spécifiée pour le type 4 est deux fois supérieure à celle du type 3, malgré le fait que dans le test du type 3, la pression du liquide lorsqu'il touche le vêtement est bien plus élevée. Cela semble contre-intuitif, mais s'explique par le fait que la pression plus élevée dans les buses de type 4 est nécessaire pour générer un jet plus fin de type douche, éjecté par un trou de buse plus petit, alors que dans le type 3, la pression plus faible est suffisante pour obtenir le jet de liquide par le trou de buse plus grand. Le point important est que la pression de la buse définie dans la norme n'a aucun rapport avec la pression du liquide pulvérisé lorsqu'il touche le vêtement. Il est donc faux de prétendre que la pression dans la buse est de "X", ce qui indique que le vêtement peut résister à une pression de liquide de "X". |

Test des vêtements pour la manipulation de produits chimiques dangereux en Amérique du Nord.

En Amérique du Nord, il n'existe pas de normes relatives aux vêtements de protection chimique qui exigent des essais sur le tissu ou le vêtement. Cependant, par convention, les fabricants effectuent généralement une série de tests de propriétés physiques sur le tissu, similaires à ceux utilisés dans les normes EN : résistance à la traction, déchirure trapézoïdale, résistance à l'éclatement, etc. Les résultats (et non les classifications) sont indiqués dans les informations techniques accompagnant le vêtement. Cependant, comme ces tests sont effectués selon des normes différentes, il est difficile de les comparer.

Niveaux de protection OSHA pour les vêtements de protection résistants aux produits chimiques

L'OSHA a publié quatre niveaux généraux de protection pour définir l'EPI requis pour chacun d'eux. Alors que les normes EN ne concernent que les vêtements et ne prennent donc en compte que les risques cutanés, ces normes concernent tous les EPI d'un ensemble de protection et considèrent que la principale préoccupation est le risque respiratoire plutôt que cutané.

Les quatre niveaux de protection sont définis comme suit : -

| Niveau A |

Dangers respiratoires, cutanés et optiques de haut niveau. Les exigences vestimentaires comprenaient une combinaison étanche aux gaz entièrement encapsulée avec un appareil respiratoire autonome porté à l'intérieur et des gants et bottes attachés. |

| Niveau B |

Dangers respiratoires, dermiques et optiques de haut niveau, mais ne nécessitant pas une protection totalement étanche aux gaz. Les vêtements requis comprennent une combinaison à capuche résistante aux produits chimiques (tissu barrière) avec un ARI porté à l'extérieur de la combinaison et des gants et bottes appropriés. |

| Niveau C |

Risques limités de toxicité cutanée et respiratoire. Les exigences vestimentaires comprenaient une combinaison à capuche résistante aux produits chimiques, un respirateur à épuration d'air, des gants et des bottes appropriés. |

| Leveal D |

Aucun danger respiratoire ou cutané. Les vêtements requis sont des combinaisons de travail standard. |

Ainsi, les niveaux de protection de l'OSHA, tout en fournissant un guide général utile pour l'ensemble de protection, y compris les vêtements contre le risque chimique, n'imposent aucune exigence en termes de conception ou de performance de la combinaison, ce qui laisse aux utilisateurs une plus grande marge de manœuvre pour choisir parmi une gamme plus large de vêtements (et sans doute, pour choisir des vêtements qui peuvent ne pas fournir une protection suffisante).

Par exemple, un vêtement dont les coutures ne sont pas étanches et par lesquelles un liquide peut pénétrer pourrait, selon les définitions, être sélectionné et utilisé pour les risques de niveau B et C, même si le niveau B est destiné à traiter les risques cutanés élevés. Dans la norme EN, un tel vêtement ne pouvait être utilisé que pour les applications de type 5 et 6. Une couture échouerait inévitablement aux tests de type 3 et 4. (Ainsi, en Amérique du Nord en particulier, il est vital de comprendre l'importance de la construction des coutures dans les combinaisons chimiques).

À cet égard, les normes EN fournissent un guide beaucoup plus spécifique pour le choix des combinaisons chimiques, simplement parce que les exigences des essais de type se traduisent par des exigences minimales spécifiques en matière de performance et de construction.

Test de résistance aux produits chimiques en Amérique du Nord

Les niveaux de protection de l'OSHA ne vont pas plus loin que la suggestion de "vêtements résistants aux produits chimiques", sans aucune exigence de test. Cependant, bien que cela ne soit pas indiqué dans les niveaux de protection, les tissus des combinaisons chimiques sont généralement testés selon l'un des deux tests suivants, ou les deux : - le test de la résistance aux produits chimiques, qui est effectué par un laboratoire indépendant.

Test de résistance à la perméation : ASTM F739

Il mesure la résistance à la perméation contre des produits chimiques spécifiques dictés par l'application et est essentiellement le même test que celui utilisé pour la résistance à la perméation dans les normes EN décrites ci-dessus (ISO 6529). Cependant, il faut noter que, bien qu'il mesure la même propriété, le temps nécessaire pour atteindre un taux de perméation spécifique, alors que le test EN utilise généralement un temps jusqu'à ce qu'un taux de 1,0 µg/cm2/min soit atteint, le test ASTM spécifie un temps jusqu'à ce qu'un taux de 0,1 µg/cm2/min soit atteint (un taux dix fois inférieur à celui du test EN). Lors de la comparaison des résultats, il convient donc de s'assurer que la même définition de la "percée" a été utilisée.

Test de résistance à la pénétration : ASTM F903

Il s'agit d'un simple test visuel pour mesurer la résistance à la pénétration et il est utilisé pour les produits chimiques à faible risque.

Pour comprendre pourquoi la différence entre perméation et pénétration chimique est importante et quelles sont les autres informations dont vous avez besoin avant de manipuler une substance dangereuse, lisez notre blog ici.

Comment se comparent les normes EN et les niveaux de protection américains pour la manipulation de matières dangereuses sur le lieu de travail ?

En raison des différentes approches adoptées, la comparaison est difficile et il n'existe pas d'équivalents directs. Cependant, en termes généraux, et avec des exceptions et des qualifications, les relations entre eux peuvent être conclues comme dans le tableau ci-dessous

Conclusion : Qu'est-ce qui est le mieux pour choisir des vêtements de protection contre les produits chimiques : les niveaux de protection américains ou les normes EN sur les vêtements de protection ?

Les solutions proposées par l'Europe et l'Amérique du Nord pour relever le défi de la sélection d'un EPI approprié pour la protection contre les produits chimiques dangereux sont très différentes : - l'Europe et l'Amérique du Nord ne sont pas les mêmes.

- Alors que le système européen EN est basé sur une réglementation obligatoire, en Amérique du Nord, le principe est davantage axé sur des conseils généraux et non obligatoires.

- Comme pour d'autres normes, en Amérique du Nord, les directives concernent la protection globale contre les dangers, en indiquant les exigences générales pour l'ensemble complet de l'EPI. En revanche, l'approche européenne consiste à utiliser des normes distinctes pour les différents types d'EPI.

- Les normes EN définissent des tests avec des exigences minimales, qui se traduisent par une construction, une conception et des propriétés de performance spécifiques du vêtement, tandis que les niveaux de protection OSHA ne définissent rien de plus que des exigences de performance générales.

Les deux présentent des avantages et des inconvénients. La sécurité résultant du fait de savoir que les performances des vêtements certifiés EN ont été testées et approuvées de manière indépendante signifie que les utilisateurs peuvent être sûrs qu'un niveau minimum de protection est fourni, tandis que l'approche américaine centrée sur le danger, qui définit tous les EPI requis pour des niveaux de danger particuliers, signifie que l'ensemble est pris en compte sans qu'il soit nécessaire de comprendre et de se référer à des normes multiples et complexes. De plus, l'absence de spécificités dans l'approche américaine signifie que les responsables de la sécurité DOIVENT développer une meilleure compréhension du danger et de la manière de s'en protéger (contrairement au risque en Europe où ils peuvent simplement demander "l'EPI est-il certifié ?" et s'en tenir là, en faisant l'hypothèse dangereuse que la certification CE signifie que le port est sans danger et en ne développant aucune compréhension plus approfondie).

En revanche, les normes EN traitent chaque type d'EPI séparément, bien qu'ils soient couramment utilisés ensemble et que l'un puisse affecter les performances de l'autre.

En fin de compte, pour le responsable de la sécurité, la principale préoccupation est de veiller à ce que les travailleurs soient protégés de manière adéquate, quel que soit leur lieu de résidence. À mon avis, les meilleurs responsables de la sécurité s'élèveront au-dessus de ce que leur région locale exige ou suggère et seront conscients des deux et les utiliseront. Pour le responsable de la sécurité diligent, il existe une utilisation claire et bénéfique des deux.